Réduction des trajets lors de la réhabilitation d’une autoroute au Danemark

Non loin de Legoland – le parc d’attraction mondialement connu – au Danemark, un tronçon de 6,5 km de longueur de l’autoroute E 45 a dû être entièrement réhabilité. L’appel d’offres prévoyait une couche portante de 20 cm d’épaisseur en enrobé à froid, ainsi que la réutilisation à 100% de l'asphalte existant.

Rentable et écologique

Le recyclage à froid est la méthode de construction la plus durable qui existe pour la réhabilitation structurelle.

L’enrobé à froid bitumeux, qui est produit avec adjonction de mousse de bitume et constitue la nouvelle couche portante, convient aux routes de toutes les catégories de trafic et a fait ses preuves dans le monde entier. L’enrobé à froid bitumeux, qui est produit avec adjonction de mousse de bitume et constitue la nouvelle couche portante, convient aux routes de toutes les catégories de trafic et a fait ses preuves dans le monde entier.

Comme le calendrier de ce projet était serré, il a fallu veiller à ce que toutes les étapes s’enchaînent parfaitement.

«Avec le KMA 240i, nous avons produits jusqu’à 300 t/h d’enrobé à froid», indiquait Morten Wold, chef de service du groupe SR, l’entreprise exécutante.

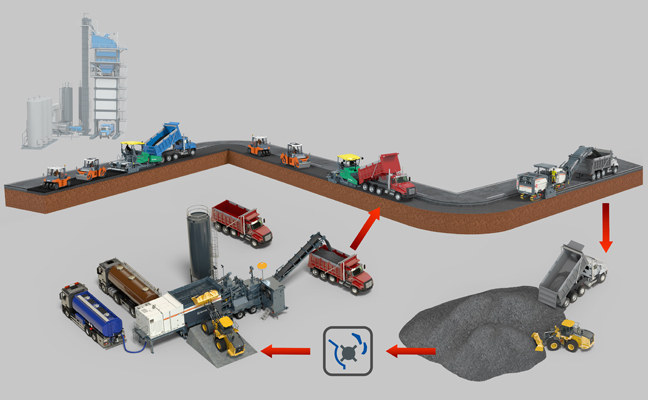

L’autoroute E 45 a été fraisée avec des grandes fraiseuses Wirtgen W 210i et W 250i à une largeur comprise entre 3,15 m et 5,9 m et une profondeur de 28 cm, le fraisat d’asphalte a été transporté sur le site de malaxage installé à proximité du chantier où il a été traité par le KMA 240i. Le mélangeur à froid mobile a permis de réaliser cette étape à proximité du chantier de décaissement et de pose et ainsi de réduire au minimum les transports et de dimi nuer considérablement les émissions de CO2 totales du chantier. Avant le début de la phase de construction, un contrôle d'aptitude a été réalisé sur l’enrobé à recycler. La formulation optimale de l'enrobé prévoyait l’adjonction de 2,2% de mousse de bitume, de 6% de chaux et de 0,8% de ciment. nuer considérablement les émissions de CO2 totales du chantier. Avant le début de la phase de construction, un contrôle d'aptitude a été réalisé sur l’enrobé à recycler. La formulation optimale de l'enrobé prévoyait l’adjonction de 2,2% de mousse de bitume, de 6% de chaux et de 0,8% de ciment.

Un dosage précis pour des résultats optimaux

Le fraisat a été traité au préalable dans un broyeur à percussion pour atteindre une dimension de 0-32 mm, avant d’être chargé par un chargeur sur roues dans le silo extra-large du KMA 240i et acheminé vers le malaxeur continu à 2 arbres. Un système de dosage à 2 auges assure l’alimentation séparée des 2 liants prévus, la chaux et le ciment. La pesée en continu a garanti un dosage de précision. L’adjonction de mousse de bitume a été réalisée par le système d’injection intégré commandé par microprocesseurs.

Aucune fermeture totale de l’axe de circulation

L’enrobé à froid stabilisé au bitume a été chargé directement sur de grands semi-remorques de 36,5 t avant d’être immédiatement transporté vers le chantier. Sous la couche d’enrobé fraisée, des niveleuses et des compacteurs avaient préparé la sous-couche pour le passage du finisseur et des camions. L’enrobé à froid stabilisé au bitume a été chargé directement sur de grands semi-remorques de 36,5 t avant d’être immédiatement transporté vers le chantier. Sous la couche d’enrobé fraisée, des niveleuses et des compacteurs avaient préparé la sous-couche pour le passage du finisseur et des camions.

Un alimentateur MT 3000-2i de Vögele a assuré un flux de matériau optimal sur le chantier. Il offre la possibilité d’approvisionner de grandes quantités d’enrobé à froid. Comme le chantier a été réalisé sans interruption de la circulation routière, la logistique des camions de transport devait être parfaitement au point. Le MT 3000-2i a offert toute la marge de manœuvre nécessaire pour la réhabilitation totale des deux voies d'autoroute en un seul passage et sans fermeture totale de l’axe de circulation.

La pose au tracé voulu a été réalisée par un finisseur Vögele SUPER 1900-3i. 20 cm de couche portante en enrobé à froid constituent ici la nouvelle base de cette autoroute très fréquentée. Le compactage a été réalisé très méticuleusement. Un rouleau tandem Hamm HD 120i avec un poids opérationnel de plus de 12 t a assuré le compactage requis. Un compacteur à pneumatiques Hamm GRW 280i a effectué le traitement de surface final. La pose au tracé voulu a été réalisée par un finisseur Vögele SUPER 1900-3i. 20 cm de couche portante en enrobé à froid constituent ici la nouvelle base de cette autoroute très fréquentée. Le compactage a été réalisé très méticuleusement. Un rouleau tandem Hamm HD 120i avec un poids opérationnel de plus de 12 t a assuré le compactage requis. Un compacteur à pneumatiques Hamm GRW 280i a effectué le traitement de surface final.

Il aura fallu 2 jours à peine pour poser une couche de roulement et de liaison de 8 cm d’épaisseur. Pour ce faire, un enrobé modifié aux polymères a été choisi pour répondre aux exigences de la voie poids lourds extrêmement fréquentée et pour compléter de manière optimale la couche portante en enrobé recyclé à froid avec de la mousse de bitume. Ces travaux ont eux aussi été réalisés par le Vögele SUPER 1900-3i et le MT 3000-2i qui ont travaillé main dans la main.

Source: Wirtgen Group

|